在能源行業持續向高效、安全、環保方向發展的今天,傳統油田的數字化轉型已成為必然趨勢。其中,抽油井作為油田生產的核心單元,其生產過程的自動化監控與管理是數字化轉型的關鍵環節。本文將探討抽油井自動化生產監控系統的核心構成、技術實現及其帶來的變革性價值。

一、系統架構:從數據采集到智能決策

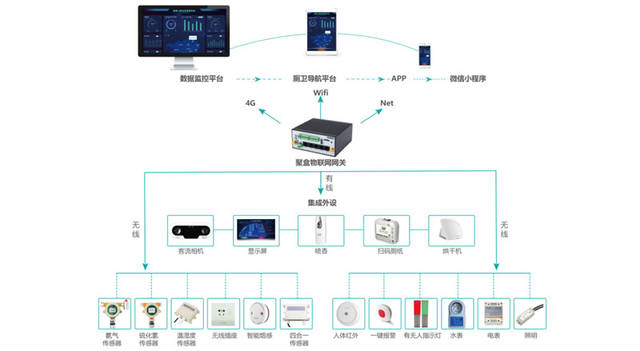

一個完整的抽油井自動化生產監控系統通常采用分層分布式架構,可分為感知層、傳輸層、平臺層和應用層。

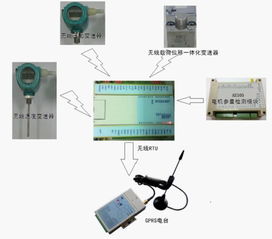

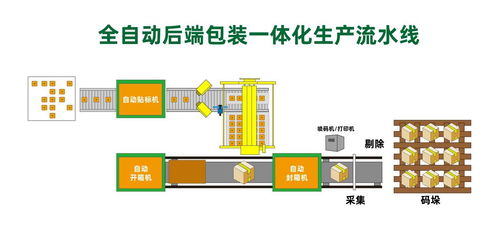

- 感知層:作為系統的“神經末梢”,通過在抽油機、井口、輸油管線上部署各類智能傳感器,實時采集沖程、沖次、載荷、電流、電壓、井口壓力、溫度、流量以及視頻圖像等多維數據。這些數據是監控系統分析與決策的基礎。

- 傳輸層:負責將感知層采集的海量數據安全、可靠、低延遲地傳輸至數據中心。根據油田現場環境(如偏遠、分散),常采用工業以太網、無線專網(如4G/5G)、LoRa、光纖等多種通信技術混合組網,確保數據傳輸的全覆蓋與穩定性。

- 平臺層(數字監控系統核心):這是系統的“大腦”。它基于云平臺或邊緣計算架構,構建統一的數據湖與物聯網平臺,對匯聚的數據進行集成、清洗、存儲與管理。平臺層集成了實時數據處理、歷史數據存儲、設備管理、視頻智能分析等核心服務,為上層應用提供支撐。

- 應用層:面向生產管理人員、設備維護人員等不同角色,提供可視化的監控界面與智能化應用。主要包括:

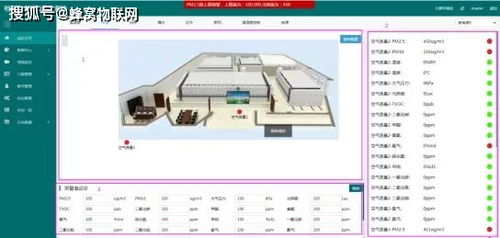

- 實時監控與預警:通過Web或移動端,以數字孿生、組態圖等形式,直觀展示每口井的運行狀態、工況參數。系統基于預設規則或AI模型,對異常工況(如抽油桿斷脫、泵效突降、電機過載)進行實時診斷與分級報警。

- 生產優化與智能控制:系統能根據實時工況和歷史數據,自動分析并推薦最優沖次、平衡度等運行參數,甚至通過可編程邏輯控制器(PLC)或遠程終端單元(RTU)實現抽油機的自動啟停、間抽等優化控制,達到節能降耗、提高采收率的目的。

- 設備健康管理與預測性維護:通過對電機、減速箱等關鍵設備的振動、溫度、電流譜等數據進行長期監測與分析,建立設備健康模型,預測潛在故障,變“事后維修”為“事前維護”,大幅減少非計劃停機。

- 報表分析與決策支持:自動生成各類生產日報、月報、能耗報表,并通過大數據分析技術,為油田開發方案的調整、生產部署的優化提供數據驅動的決策依據。

二、關鍵技術:驅動系統智能化的引擎

- 物聯網(IoT)與傳感技術:高精度、高可靠、低功耗的智能傳感器是系統感知能力的保證。耐高溫、高壓、防爆的工業級傳感器是油田特殊環境的必然要求。

- 工業互聯網與邊緣計算:為應對網絡延遲和數據安全挑戰,在井場部署邊緣計算網關,實現數據的本地預處理、緩存和關鍵控制的快速響應,同時將關鍵數據上傳至云端進行深度分析與模型訓練。

- 大數據與人工智能(AI):這是實現“智能化”的核心。利用機器學習、深度學習算法,對海量生產數據進行挖掘,可實現:工況智能診斷(如識別示功圖類型)、產量軟測量、參數優化推薦、故障預測等,使系統從“監控”走向“認知”與“決策”。

- 數字孿生技術:構建與物理抽油井一一對應的虛擬模型,通過實時數據驅動,實現井場運行狀態的可視化、仿真與回溯,為遠程巡檢、操作培訓、方案模擬提供沉浸式平臺。

- 網絡安全技術:系統需遵循工控安全等級保護要求,構建從終端、網絡到平臺的多層次縱深防御體系,保障生產控制指令和數據的安全,防止網絡攻擊。

三、實施價值與未來展望

部署抽油井自動化生產監控系統,能夠帶來顯著的效益:

- 提升生產效率:實現無人值守、遠程集中監控,減少人工巡檢頻次,提高生產時率。

- 降低運營成本:通過優化運行和預測性維護,節約電耗、減少設備維修費用與停產損失。

- 保障安全生產:實時預警與快速響應,極大降低了安全風險和環境事故概率。

- 支撐科學決策:數據資產化為油田的精細化管理和長遠開發規劃提供了堅實依據。

隨著5G、人工智能、數字孿生等技術的深度融合,抽油井生產監控系統將向更加自主化、智能化的方向發展。系統不僅能“感知”和“報警”,更能自主“優化”與“調整”,最終形成自感知、自分析、自決策、自執行的智能生產閉環,成為構建“智慧油田”乃至“未來油田”的基石。

###

抽油井自動化生產監控系統的開發與應用,是油田生產模式從勞動密集型向技術密集型轉變的標志。它不僅是技術工具的升級,更是管理理念和生產方式的革新。通過構建這樣一個集感知、傳輸、分析與控制于一體的數字神經系統,油田企業得以在復雜的生產環境中看得清、管得住、調得優,從而在數字化轉型的浪潮中贏得先機,實現高質量、可持續發展。